Дальнейшее развитие и совершенствование методов сварки и резки связано с

внедрением и расширением сферы применения новых видов обработки — плазменной,

электронной, лазерной, с разработкой совершенных технологических приёмов и

улучшением конструкции оборудования. Возможно значительное расширение

использования сварки и резки для подводных работ и в космосе. Направление

прогресса в области сварочной техники характеризуется дальнейшей механизацией

и автоматизацией основных сварочных работ и всех вспомогательных работ,

предшествующих сварке и следующих за ней (применение манипуляторов,

кантователей, роботов). Актуальной является проблема улучшения контроля

качества сварки, в том числе применение аппаратов с обратной связью, способных

регулировать в автоматическом режиме работу сварочных автоматов.

Вибрационная (вибродуговая) наплавка, наплавка поверхностей

вибрирующим плавящимся электродом (например, стальной проволокой); является

разновидностью процесса сварки. Конец электрода касается поверхности изделия,

производя короткое замыкание сварочной цепи. При отходе электрода от

поверхности на 1,5—3 мм сварочная цепь разрывается — возникает вспышка —

электрическая дуга. Этот процесс периодически повторяется с частотой около.

100 Гц. Зона наплавки непрерывно поливается водными растворами солей,

глицерина и др., иногда засыпается зернистым флюсом. Вибрационную

(вибродуговую) наплавку применяют главным образом при ремонте: для наплавки

осей, валов, лопастей гидротурбин и др. стальных деталей, а также для

изготовления двухслойных изделий (наплавка цветных металлов и сплавов на

сталь, чугун и др. металлы). Качество наплавленного металла невысокое, однако

он обладает значительной твёрдостью и износоустойчивостью без термообработки.

Высокочастотная сварка, способ сварки, при котором металлы

нагреваются токами высокой частоты. Соединяемые части (детали) располагаются

под небольшим углом и соприкасаются в зоне сварки, где металл интенсивно

нагревается до расплавления, сдавливается обжимными роликами и осаживается,

образуя прочное сварное соединение. Различают Высокочастотная сварка

индукционную и контактную. При индукционном нагреве ток в месте сварки (рис.

1) наводится индуктором, а при контактном способе (рис. 2) ток подводится

контактами. Высокочастотная сварка широко применяется в производстве сварных

труб. Труба непрерывно движется, для повышения интенсивности нагрева в

заготовку трубы вводится ферритный магнитный сердечник. Для сварки труб малого

диаметра (до 76 мм) используют ток ламповых генераторов с частотой 440 кГц,

для труб больших диаметров (до 426 мм) — ток от машинных генераторов с

частотой 8 кГц. Скорость сварки 30—50 м/мин.

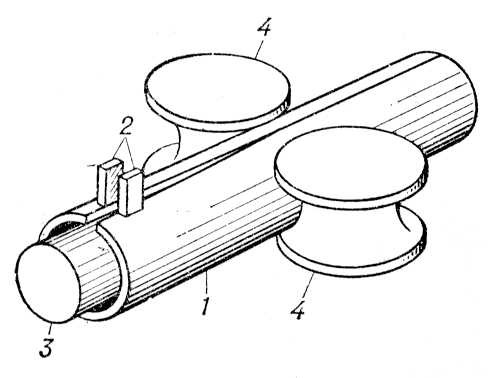

Рис. 1. Схема высокочастотной сварки труб индукционным

способом:

1 — труба; 2 — индуктор; 3 — сердечник; 4 — обжимные ролики.

Рис. 2. Схема сварки труб контактным способом:

1 — труба; 2 — скользящие контакты; 3 — сердечник; 4 — обжимные ролики.

Взрывная сварка, сварка взрывом, способ сварки, основанный на

использовании энергии взрыва. Привариваемая (метаемая) деталь располагается

под углом (см. рис.) к неподвижной детали (мишени). При соударении деталей от

взрыва образуется кумулятивная струя металла, распространяющаяся по

поверхности деталей, вследствие чего происходит совместная пластическая

деформация обеих деталей и они свариваются. Взрывчатое вещество, чаще всего

применяемое для Взрывная сварка, — аммонит, массу которого берут равной массе

метаемой детали. Способом взрывная сварка соединяют разные по массе (от

нескольких г до нескольких т) детали из разнородных металлов, в том числе

нержавеющих сталей, цветных металлов, тугоплавких сплавов и др.

Схема взрывной сварки:

1 — неподвижная деталь (мишень); 2 — подвижная (метаемая) деталь; 3 —

опорная плита; 4 — заряд; 5 — детонатор

Диффузионная сварка, способ сварки без расплавления основного

металла за счёт нагрева и сдавливания соединяемых деталей. В месте сварки

деталей происходит диффузия одного металла в другой. Детали с тщательно

зачищенными и пригнанными поверхностями помещают в закрытую сварочную камеру с

разрежением до ~0,01—0,001 Н/м2, т. е. до 10-5 мм рт.

ст. Детали сдавливают небольшим постоянным усилием, для повышения пластичности

и ускорения диффузии нагревают до 600—800°С. Через несколько минут после

окончания сварки детали охлаждаются, и их выгружают из камеры. При нагреве в

вакуумной камере происходит интенсивная очистка поверхностей от органических

загрязнений и окислов. Диффузионная сварка позволяет получать сварные швы

высокого качества без внутренних напряжений и без перегрева металла в

околошовной зоне. Этим способом можно соединять детали из одинаковых твёрдых и

хрупких или разнородных материалов: из стали, твёрдых сплавов, титана, меди,

никеля и их сплавов и т.д. Возможна сварка деталей из некоторых

неметаллических материалов, например двух керамических или керамической с

металлической. Диффузионная сварка применяется в основном в электронной

промышленности, машиностроении, при производстве металлорежущего инструмента,

штампов и др. Применение диффузионной сварки ограничивается необходимостью

иметь сложную и дорогую аппаратуру. Производительность диффузионной сварки не

очень высока из-за наличия таких операций, как вакуумирование камеры, нагрев

деталей, выдержка для проведения диффузии.

Конденсаторная сварка, способ сварки, при котором для нагрева

соединяемых изделий используют кратковременный мощный импульс тока, получаемый

от батарей статических конденсаторов. Известно несколько разновидностей

конденсаторной сварки: сопротивлением (точечная, шовная, стыковая), ударная

(стыковая) и др. Конденсаторная сварка особенно эффективна при соединении

мелких деталей и металлических листов небольшой толщины, например при

изготовлении деталей для электронных ламп, малогабаритных приборов и

аппаратов, металлических игрушек, предметов галантереи и пр.

Термитная сварка, способ сварки, при котором для нагрева металла

используется термит, состоящий из порошкообразной смеси металлического

алюминия или магния и железной окалины. При использовании термита на основе

алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают,

место сварки заливают расплавленным термитом, который предварительно зажигают

(электродугой или запалом). Жидкое железо, сплавляясь с основным металлом,

даёт прочное соединение. Сварка термитом на основе алюминия применяется для

соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки

трещин, наплавки поверхностей при ремонте. Термит на основе магния

используется в основном для соединения телефонных, телеграфных проводов и жил

кабелей. Из термитной смеси изготовляют цилиндрические шашки с осевым каналом

для провода и выемкой с торца для запала. Подлежащие сварке концы проводов

заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на

основе магния может быть использован также для сварки труб небольших

диаметров.

Электролитическая сварка, производится при нагреве соединяемых

частей постоянным электрическим током напряжением 110—220 В в водном щелочном

электролите. Свариваемые части, погруженные в ванну с электролитом, образуют

катод, анодом служит металлическая пластина. Электролитическая сварка ещё

несовершенна и применяется редко, в основном для сварки мелких деталей,

проволок и т. п. из различных металлов.

Сварка пластмасс, процесс неразъёмного соединения термопластов и

реактопластов, в результате которого исчезает граница раздела между

соединяемыми деталями. Сварку термопластов производят с использованием тепла

посторонних источников нагрева (газовых теплоносителей, нагретого присадочного

материала, нагретого инструмента) или с генерированием тепла внутри пластмассы

при преобразовании различных видов энергии (сварка трением, токами ВЧ,

ультразвуком, инфракрасным излучением и др.). Соединение реактопластов

осуществляют способом, основанным на химическом взаимодействии между

поверхностями непосредственно или с участием присадочного материала.

Осуществление этого способа требует интенсивного прогрева поверхностей и

интенсификации колебаний звеньев молекул полимера токами ВЧ или ультразвуком.

Сварка пластмасс, например плёночных и листовых материалов, внедряется в

различных областях промышленности и строительства.

Сварка в космосе, отличается необычными сложными условиями: вакуум

до 10-10 Н/м2 (10-12 мм рт. ст.) большая

скорость диффузии газов, невесомость и широкий интервал температур (от — 150

до 130 °С). Вследствие высокого вакуума и относительно высокой температуры в

космических условиях иногда происходит самопроизвольная диффузионная сварка

(схватывание) плотно сжатых деталей. При конструировании космических аппаратов

предусматривают различные защитные меры, предотвращающие это явление. В

космических условиях сварка может применяться при сборке и монтаже крупных

космических кораблей и орбитальных станций, ремонте оборудования и аппаратуры

космических аппаратов, а также для изготовления материалов и изделий с особыми

свойствами, которые не могут быть получены на Земле. Металлы, свариваемые в

условиях космического пространства, — алюминий, титановые сплавы, нержавеющие

и жаропрочные стали. Условия космического пространства чрезвычайно

благоприятны для следующих видов сварки: диффузионной, холодной,

электроннолучевой, контактной и гелиосварки. Выполнение же дуговой и

плазменной сварки, особенно при большом объёме сварочной ванны, хотя и

перспективно, но в ряде случаев технически значительно затруднено из-за

невесомости, когда изменяются условия разделения жидкой, твёрдой и

газообразной фаз, что может привести к появлению пористости в швах, увеличению

неметаллических включений и т. п. Большой градиент температуры в ряде случаев

вызывает появление трещин. Преодоление неблагоприятных воздействий космической

среды требует разработки специальных приёмов сварки и оборудования, которое

должно отличаться высокой надёжностью и безопасностью, иметь небольшую массу,

обладать низкой энергоёмкостью, а также быть простым в эксплуатации. Особенно

пригодны автоматические и полуавтоматические сварочные установки. Впервые в

мире С. в к. была осуществлена 16 октября 1969 лётчиками-космонавтами

космического корабля «Союз-6» В. Н. Кубасовым и Г. С. Шониным на

автоматической установке «Вулкан», сконструированной в институте электросварки

им. Е. О. Патона.